熔接技術廣泛用于材料連接領域,尤其在高分子材料與金屬加工中常見。其中,空轉與實轉是兩種不同的熔接操作模式,適用于不同的工藝需求。

一、空轉熔接技術

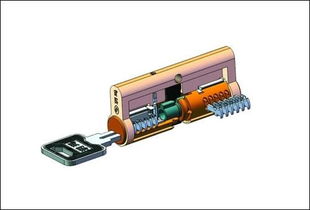

空轉熔接是指在熔接過程中,設備(如熱板或旋轉部件)先空轉預熱或準備,但不直接接觸工件,待達到設定溫度或狀態后,再與工件接觸完成熔接。這種技術常用于熱板熔接或超聲波熔接等工藝。例如,在塑料焊接中,熱板先空轉加熱至熔融溫度,然后移開熱板,將兩個塑料件壓合在一起。空轉的優點包括:減少工件初始接觸時的熱沖擊,提高熔接質量;適用于對溫度敏感的材料;操作可控性強。但缺點是需要額外的空轉時間,可能降低生產效率。

二、實轉熔接技術

實轉熔接則指設備在熔接過程中直接與工件接觸并旋轉或運動,同時進行加熱和加壓,實現材料的熔合。常見于旋轉摩擦熔接或某些熱熔接應用中。例如,在管道連接中,實轉熔接通過旋轉工具直接對接口加熱并加壓,使材料熔融后結合。實轉的優點包括:熔接效率高,無需空轉等待;適合大批量生產;能實現高強度連接。但缺點是可能因直接接觸導致工件表面損傷,或對設備精度要求較高。

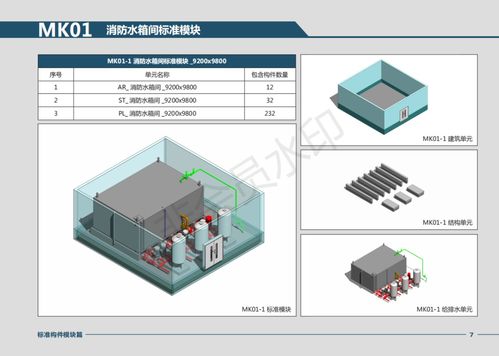

三、空轉與實轉的比較與應用

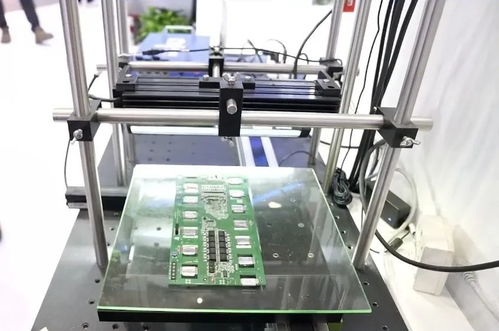

空轉和實轉熔接技術各有優劣,選擇取決于材料特性、生產要求和成本因素。空轉適用于精密工件或熱敏感材料,如電子元件封裝;實轉則更適合快速、高強度的連接,如汽車部件制造。在實際應用中,現代熔接設備常集成兩種模式,通過程序控制切換,以優化工藝。

空轉和實轉熔接技術是材料加工中的重要方法,理解其原理和差異有助于選擇合適工藝,提升產品質量與效率。隨著自動化發展,這些技術正不斷演進,滿足更廣泛的工業需求。